Features

Presentación W100A

https://youtu.be/H4h2GcR_0RAFuncionamiento W100A

https://youtu.be/hNjvDD9vs0YCARACTERISTICAS DE LA MANDRINADORA W 100 A

La mandrinadora horizontal W 100 A es un modelo actualizado de la versión original, habiéndose producido más de 5.000.- de estas maquinas, esta es una máquina controlada de forma manual y muy demandada en el mercado y suministrada por la fábrica TOS VARNSDORF desde hace más de treinta años. Se ha respetado el concepto de la máquina original, conocida por su alta rigidez y potencia, versatilidad combinada con el confort de los elementos mecánicos y eléctricos de la actualidad, controles y otros equipamientos que hacen de esta mandrinadora un elemento de trabajo sencillo sin la necesidad de complejos sistemas de control, estos elementos dan a esta máquina la popularidad bien merecida que posee desde hace años. La básica utilización de la W 100 A incluyendo sus equipamientos standard y opcionales están orientados hacia un trabajo de piezas de un tamaño no muy grande particularmente en moldeados en hierro y acero. La mandrinadora W 100 A es una máquina ideal para pequeñas series de producción y así es como se empezó a dar a conocer a muchas de las empresas industriales en las que está trabajando ahora. En el presente la máquina está siendo utilizada en muchos tipos de trabajo debido a las ventajas de su cabezal de mandrinar integrado, el equipo de soporte de barras para trabajos en agujeros de larga distancia de mandrinado o la posibilidad de instalarle un cabezal universal.CARACTERISTICAS TÉCNICAS

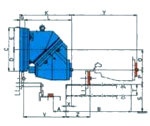

La máquina tiene una instalación longitudinal clásica con la columna fijada sobre una bancada longitudinal rígida. El eje Z se desplaza a lo largo de la bancada, con las guías transversales en su parte superior. El eje X se desplaza sobre los anteriores soportando la mesa de la maquina (eje B). El cabezal tiene un recorrido vertical (eje Y) a lo largo de la columna.

El cabezal contiene completamente integrado el husillo además de los mecanismos del cabezal de mandrinar, incluyendo los carriles para el cabezal y el recorrido longitudinal del husillo (eje W). El sistema de sujeción de herramientas se encuentra en el mismo lugar. En el cabezal se encuentran los mecanismos de avance de todos los ejes de la máquina.

El husillo así como el cabezal de mandrinar y los movimientos de los ejes son guiados mediante el motor principal. Las piezas del equipamiento opcional, como por ejemplo el soporte del husillo, la sujeción del soporte de husillo, el cabezal de fresado, etc pueden ser colocadas en la parte superior del cabezal.

La superficie de sujeción de la mesa puede constar de varios equipamientos opcionales como por ejemplo los accesorios de sujeción. Para más detalles consultar el apartado de accesorios opcionales.

En su versión estándar la máquina viene equipada con luneta de soporte con motor para el trabajo de barras de mandrinado largas. Como opción y a petición del cliente la maquina puede ser entregada sin los citados equipamientos.

Las partes principales de la máquina incluyendo las móviles están hechas con fundición de hierro gris.

El peso del cabezal se contrarresta mediante un contrapeso móvil instalado en el interior de la columna.

Las guías de los principales ejes pueden ser:

La máquina tiene una instalación longitudinal clásica con la columna fijada sobre una bancada longitudinal rígida. El eje Z se desplaza a lo largo de la bancada, con las guías transversales en su parte superior. El eje X se desplaza sobre los anteriores soportando la mesa de la maquina (eje B). El cabezal tiene un recorrido vertical (eje Y) a lo largo de la columna.

El cabezal contiene completamente integrado el husillo además de los mecanismos del cabezal de mandrinar, incluyendo los carriles para el cabezal y el recorrido longitudinal del husillo (eje W). El sistema de sujeción de herramientas se encuentra en el mismo lugar. En el cabezal se encuentran los mecanismos de avance de todos los ejes de la máquina.

El husillo así como el cabezal de mandrinar y los movimientos de los ejes son guiados mediante el motor principal. Las piezas del equipamiento opcional, como por ejemplo el soporte del husillo, la sujeción del soporte de husillo, el cabezal de fresado, etc pueden ser colocadas en la parte superior del cabezal.

La superficie de sujeción de la mesa puede constar de varios equipamientos opcionales como por ejemplo los accesorios de sujeción. Para más detalles consultar el apartado de accesorios opcionales.

En su versión estándar la máquina viene equipada con luneta de soporte con motor para el trabajo de barras de mandrinado largas. Como opción y a petición del cliente la maquina puede ser entregada sin los citados equipamientos.

Las partes principales de la máquina incluyendo las móviles están hechas con fundición de hierro gris.

El peso del cabezal se contrarresta mediante un contrapeso móvil instalado en el interior de la columna.

Las guías de los principales ejes pueden ser:

- Prismáticas, con el asiento de las guías recubierto por plástico especial antifricción, en el recorrido longitudinal y asiento de la mesa.

- Prismáticas, para las guías del cabezal y el movimiento del cabezal de mandrinar.

- Tipo combinado, combinando las guías circulares con soportes anti-fricción las cuales se utilizan para el pivote central de la mesa y el recorrido de la mesa.

- Deslizantes, con un rectificado de precisión y endurecimiento de la superficie de contacto, se aplican a todas las partes del husillo.

- Husillo y tuercas: movimiento de la mesa, cabezal y par del husillo.

- Cremallera y piñón: desplazamiento longitudinal

- Cremallera y engranaje sin fin: desplazamiento del cabezal de mandrinar.

- Tornillo sinfín: movimiento giratorio de la mesa.

El impulso llega al husillo y el cabezal a través del tren de engranajes. La velocidad de las mismas debe ser ajustado de forma manual.

La lubricación de los principales ejes y otros mecanismos de la máquina se realiza del siguiente modo:

- Permanente, con carga de grasa (engrase): ejes de transmisión y husillos.

- Automático, sistema de circulación de aceite de forma autónoma: guías del husillo y mecanismos de avance.

- Automático, sistema de distribución de aceite con válvulas de medida con bomba: guías.

- Coordenadas lineales X, Y, Z, W – Escala electro- óptica directa de FAGOR.

- Coordinadas de rotación B – Encoder giratorio electro- óptico directo de FAGOR.

La maquina se puede equipar con un sistema POSITIP 855 de Heidehain para 4 ejes (X,Y,Z, W o B), con este sistema se obtiene una precisión de 0.001 mm, además de funciones auxiliares, especialmente la pantalla gráfica, posibilidad de dialogo con el operador, cálculo automático de la corrección de la herramientas y una calculadora para calcular las condiciones de corte.

La alimentación, control, seguridad, interruptores y otros mecanismos se encuentran en una cabina compacta eléctrica montada sobre la columna de la máquina, cumpliendo las regulaciones específicas de cada país.

La máquina es controlada manualmente a través de los elementos de control situados, la mayoría de ellos, en un panel de control en el cabezal y en otro más pequeño en el recorrido longitudinal. El control podría ser incrementado por el visualizador de cotas situado en la zona de trabajo del operario, y además, por un panel auxiliar portátil con los elementos de control de las coordenadas de la máquina. Las luces de trabajo están situadas encima del cabezal, sobre el husillo.

ESPECIFICACIONES DE LA MAQUINA:

| PARAMETROS TECNICOS PRINCIPALES | ||

| Diámetro del Husillo |

mm |

100 |

| Cono del husillo |

ISO 50 |

|

| Número de velocidades |

23 |

|

| Gama de revoluciones del husillo |

rpm |

7,1-1120 |

| Número de velocidades del cabezal |

16 |

|

| Gama de revoluciones del cabezal de mandrinar |

Rpm |

7.1- 224 |

| Potencia del motor principal |

kw |

11 |

| Par max. del husillo: | ||

|

Nm Nm |

3350 78.5 |

| - |

mm |

1600 |

| del eje del husillo de trabajo encima de la mesa (Y) |

mm |

1120 |

| Recorrido longitudinal de la mesa (Z) |

mm |

1250 |

| Salida del husillo de trabajo(W) |

mm |

900 |

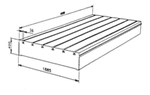

| Superficie de sujeción de la mesa |

mm |

1250 x 1250 |

| Peso máximo de la pieza de trabajo |

kg. |

3000 |

| Ranuras en T: | ||

|

Mm mm |

22H8 160 9 |

| Avances de taladrado –grados 32- gama de avances |

mm/rev. |

0,02-12 |

| Avance de fresado –grados 18- gama de avances |

mm/min |

18-900 |

| Avance de revoluciones de la mesa en diametro de 1000 mm |

mm/min |

25-400 |

| Avances rápidos del husillo, la caja del husillo y la mesa |

mm/min |

2800 |

| Roscas métricas –grados 18- valores extremos |

mm |

0,25-12 |

| Roscas ingleses –grados 18- valores extremos |

pasos/1" |

120-2,5 |

| Voltaje |

V/Hz |

3x400/50 |

| Potencia absorbida total de la máquina | - |

15 |

| Nivel de ruido "A" en sitio del operador |

dB(A) |

80 |

| Peso de la máquina |

kg |

14000 |

| CABEZAL DE MANDRINAR | ||

| Diámetro del cabezal de mandrinar |

mm |

600 |

| Avance de los carros de cuchilla del cabezal |

mm |

215 |

| Diámetro máximo de refrentado |

mm |

900 |

| Revoluciones del cabezal |

mm |

7,1-224 |

| SOPORTE DE LAS BARRAS DE MANDRINAR | ||

| Del taladrado utilizando las barras de mandrinar de Ø 80 |

mm |

180-425 |

| Del taladrado utilizando las barras de mandrinar de Ø 100 |

mm |

250-425 |

PUESTA EN MARCHA DE LA MAQUINA

La puesta en marcha es realizada por técnicos especializados, siendo suministrado el material de anclaje con la misma a petición del cliente. Es necesario preparar una adecuada zona de trabajo para mantener la precisión de la maquina.PRECISIÓN

La precisión geométrica de cada una de las maquinas se certifica mediante " LA ACEPTACION DE PRECISIÓN GEOMÉTRICA". Este certificado sigue los estándares ISO 3070-2.3. La precisión de posicionamiento de los ejes de la maquina se evidencia mediante la desviación máxima permitida de las variables particulares siguiendo los estándares VDI/ DGQ 3441. El último test de precisión muestra la exactitud operacional de la maquina.SEGURIDAD DE TRABAJO

La maquina cumple con todas las normativas internacionales en materia de seguridad. Este hecho se puede verificar con los documentos que acompañan a la maquina, certificado CE.REVISIÓN DE CALIDAD

Como procedimiento standard la maquina se revisa siguiendo las directrices que se mencionan a continuación:- Conformidad del diseño, ejecución, especificaciones técnicas e integridad del producto, incluyendo sus accesorios opcionales, con la documentación técnica y las especificaciones de entrega.

- Prueba del funcionamiento correcto de todas las funciones.

- Revisión de precisión geométrica y de posicionamiento.

ENTREGA, PUESTA EN FUNCIONAMIENTO Y USO DE LA MAQUINA

La maquina se entrega desmontada de forma parcial. Todo el equipamiento estándar necesario para el funcionamiento de la maquina forma parte del lote de entrega. Todos los depósitos de aceite así como el de refrigeración vienen vacíos y deberán ser rellenados antes de la puesta en marcha de la maquina. La documentación técnica forma también parte del lote de entrega. La maquina se entrega generalmente con la superficie de la maquina acabada siendo de color RAL 6011. Otros colores podrán ser suministrados a petición del cliente. Las condiciones y procedimiento final de aceptación han de llevarse a cabo directamente con el fabricante. El procedimiento de aceptación esta sujeto al articulo 7. Con el objeto de mantener tanto la calidad del producto así como de la precisión geométrica y operacional la maquina ha de situarse en la fundación apropiada y ha de anclarse siguiendo las indicaciones del fabricante. Respecto a los términos garantía y las condiciones, es imprescindible que la maquina se ponga en marcha bien por personal propio de la fabrica, bien por personal autorizado por la misma. Las condiciones referentes al montaje de la maquina, las condiciones para una operatividad efectiva y segura de la maquina así como los manuales de manejo se incluyen en las documentación adjunta a la maquina El fabricante pone a disposición del cliente cursos de formación y soporte técnico durante la vida útil de la maquina. Este hecho ha de acordarse con el cliente.EMBALAJE, TRANSPORTE Y STOCK

La forma del embalaje de la maquina para su transporte y stock se basa en embalaje de madera. La maquina llevará material anticorrosivo y de protección de daños mientras esté en stock y durante el transporte al lugar de destino según lo acordado. Una vez se quiten las protecciones, los componentes han de ser protegidos contra cualquier tipo de polvo o material dañino, siendo responsabilidad del cliente aplicar este tratamiento. La maquina puede ser transportada mediante camión, tren o barco. El fabricante no se responsabilizara de perdidas ocurridas durante el transporte de la maquina, cuando se deban a negligencias de la empresa transportista. Las condiciones y las instrucciones de embalaje, transporte y almacenamiento de la maquina están incluidas en la documentación adjunta a la maquina.GARANTIA DE CALIDAD

El fabricante facilita una garantía de calidad por un periodo de 12 meses, desde el día de la puesta en marcha y no superior a 18 meses desde la salida de fabrica (EX WORKS). Esta garantía no contempla fallos debidos a:- Condiciones naturales no favorables

- Acciones que no se hallan llevado a cabo de acuerdo con las regulaciones y directrices del fabricante respecto al montaje, puesta en funcionamiento y uso de la maquina.

Equipamiento estándar

- Soporte del husillo

- Tirantes para el cono del husillo (15 piezas)

- Juego de herramientas

- Documentación técnica incluyendo manual de operación.

- Juego de seguridad adicional de acuerdo con las normativas de la directiva de la UE (elementos de seguridad eléctricos, protecciones de seguridad...)

Lista de accesorios opcionales:

- KM 100- Material de anclaje

- VP 100- Apoyo de guía del husillo

- SP 100- Apoyo de sujeción del husillo

- RZ 100- Juego de ruedas de cambio para roscas inglesas

- FP 40- 100- Cabezal de fresar vertical

- IUG 32- Cabezal de fresar universal.

- TD 50- Portaherramienta telescópico del plato de refrentar.

- Equipo de visualización FAGOR 3 o 4 ejes

- Barra de mandrinar, ISO 50- dimensiones 50 x 80 x 2500 mm

- Barra de mandrinar, ISO 50- dimensiones 50 x 100 x 2500 mm

- Juego de cabezal de mandrinado Ø 80 mm y rango desde 180- 425 mm

- Juego de cabezal de mandrinado Ø 100 mm y rango desde 250- 425 mm

- CHZ 100- Equipo de refrigeración.

- Panel de control portátil

- Mesa cúbica UK500.

- Escuadras de sujeción UU800, UU950, UU1120.

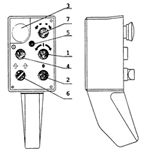

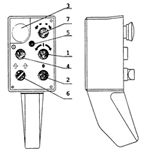

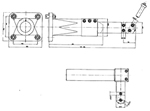

PANEL DE CONTROL PORTATIL

Se utiliza en las operaciones de acercamiento y alejamiento de la herramienta a la pieza en aquellos casos en los que por seguridad o confort no es recomendable hacerlo desde el panel de mando en el cabezal de la maquina. |

|

SOPORTE DE GUIADO VP100

|

Este accesorio incrementa la rigidez del husillo, especialmente cuando este se extiende más de 500 mm. Es amarrado al plato de refrentar. Longitud 500 mm RPM máx. 560 rpm |

SOPORTE DE AMARRE SP100

|

Similar al anterior pero con mayor rigidez para trabajos más pesados. Longitud 500 mm RPM máx 224 rpm |

FP40 - CABEZAL FRESADOR VERTICAL

|

RPM max | 560 min-1 |

| Par máximo | 250 Nm | |

| Potencia máxima transmitida | 5 Kw | |

| Recorrido manual del husillo | 40 mm | |

| Cono | 40 ISO | |

| Peso | 180 Kg |

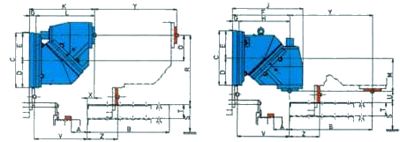

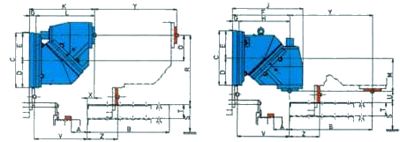

IUG 32 - CABEZAL FRESADOR UNIVERSAL

|

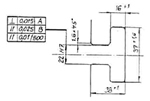

|

|

|

|

B |

400 |

500 |

630 |

|

F |

390 |

390 |

390 |

|

J |

485 |

485 |

485 |

|

K |

507 |

507 |

507 |

|

M |

295 |

295 |

295 |

|

O |

178 |

178 |

178 |

|

P |

167 |

167 |

167 |

|

R |

523 |

523 |

523 |

|

T |

35 |

35 |

35 |

|

U |

50 |

50 |

50 |

|

X |

117 |

117 |

117 |

|

Y |

450 |

500 |

630 |

|

Z |

487 |

487 |

487 |

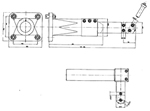

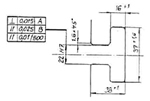

TD50 - PORTAHERRAMIENTAS TELESCOPICO PARA PLATO

|

Soporte de herramientas para el plato de refrentar regulable en extensión. |

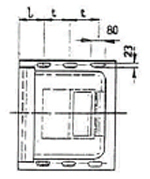

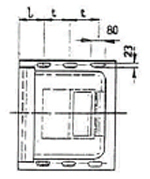

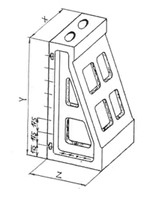

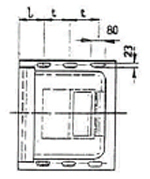

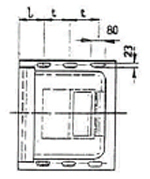

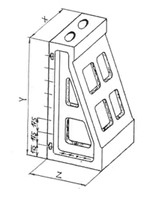

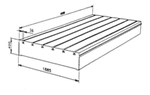

ESCUADRAS DE SUJECIÓN Y PLACAS BASE PARA MANDRINADORAS

Las escuadras de sujeción con una altura comprendida entre 800 y 3000 mm, están fabricadas en fundición de acero mecanizado de alta calidad lo que les dota de una elevada rigidez. Las escuadras se utilizan sujetas bien a la mesa giratoria o bien únicamente a la placa base.Tipo 1 (ALTURA 800, 950, 1120, 1450)

|

MODELO |

DIMENSIONES (mm) |

RANURAS EN T |

PESO (kg) |

||||||||

|

X |

Y |

Z |

S |

h |

l |

t |

Ancho |

Distancia entre ranuras |

Nº |

||

|

UU 800 |

320 |

800 |

500 |

320 |

70 |

120 |

125 |

22 H12 |

160 |

5 |

245 |

|

UU950 |

500 |

950 |

500 |

560 |

70 |

145 |

140 |

22 H12 |

160 |

6 |

350 |

|

UU1120 |

320 |

1120 |

600 |

320 |

80 |

150 |

140 |

22 H12 |

160 |

7 |

390 |

|

UU1450 |

500 |

1450 |

650 |

560 |

80 |

148 |

145 |

22 H12 |

160 |

9 |

730 |

|

- Dureza de superficies A,B= HB 190 10 - Material fundición gris 422420 - Agujeros para sujetar con tornillos M20 X: Precisión aumentada, posible mandrinar adicionalmente en la misma maquina | |

|

- Dureza de superficies A,B= HB 190 10 - Material fundición gris 422420 - Agujeros para sujetar con tornillos M20 X: Precisión aumentada, posible mandrinar adicionalmente en la misma maquina | |

Tipo 2 (Altura 1620, 2150, 2500, 3000)

|

MODELO |

DIMENSIONES (mm) |

RANURAS EN T |

PESO (kg) |

||||

|

X |

Y |

Z |

Ancho |

Distancia entre ranuras |

Nº |

||

|

UU 1600 |

700 |

1620 |

725 |

22 H7 |

175 |

9 |

1180 |

|

UU 2100 |

800 |

2150 |

1000 |

22 H7 |

175 |

12 |

2420 |

|

UU 2500 |

1000 |

2500 |

1200 |

22 H7 |

175 |

14 |

2970 |

|

UU 3000 |

1000 |

3000 |

1200 |

22 H7 |

175 |

17 |

3300 |

|

|

|

| PLACAS BASE UD 4 | ||

|

||

| Superficie mm |

Ranuras en T (Nº x distancia x dimension) |

Peso max. pieza |

Peso |

| 1875 x 4020 |

6/ 315/ 36 H12 |

80.000 kg |

7.500 kg |

Presentación W100A

https://youtu.be/H4h2GcR_0RAFuncionamiento W100A

https://youtu.be/hNjvDD9vs0YCARACTERISTICAS DE LA MANDRINADORA W 100 A

La mandrinadora horizontal W 100 A es un modelo actualizado de la versión original, habiéndose producido más de 5.000.- de estas maquinas, esta es una máquina controlada de forma manual y muy demandada en el mercado y suministrada por la fábrica TOS VARNSDORF desde hace más de treinta años. Se ha respetado el concepto de la máquina original, conocida por su alta rigidez y potencia, versatilidad combinada con el confort de los elementos mecánicos y eléctricos de la actualidad, controles y otros equipamientos que hacen de esta mandrinadora un elemento de trabajo sencillo sin la necesidad de complejos sistemas de control, estos elementos dan a esta máquina la popularidad bien merecida que posee desde hace años. La básica utilización de la W 100 A incluyendo sus equipamientos standard y opcionales están orientados hacia un trabajo de piezas de un tamaño no muy grande particularmente en moldeados en hierro y acero. La mandrinadora W 100 A es una máquina ideal para pequeñas series de producción y así es como se empezó a dar a conocer a muchas de las empresas industriales en las que está trabajando ahora. En el presente la máquina está siendo utilizada en muchos tipos de trabajo debido a las ventajas de su cabezal de mandrinar integrado, el equipo de soporte de barras para trabajos en agujeros de larga distancia de mandrinado o la posibilidad de instalarle un cabezal universal.CARACTERISTICAS TÉCNICAS

La máquina tiene una instalación longitudinal clásica con la columna fijada sobre una bancada longitudinal rígida. El eje Z se desplaza a lo largo de la bancada, con las guías transversales en su parte superior. El eje X se desplaza sobre los anteriores soportando la mesa de la maquina (eje B). El cabezal tiene un recorrido vertical (eje Y) a lo largo de la columna.

El cabezal contiene completamente integrado el husillo además de los mecanismos del cabezal de mandrinar, incluyendo los carriles para el cabezal y el recorrido longitudinal del husillo (eje W). El sistema de sujeción de herramientas se encuentra en el mismo lugar. En el cabezal se encuentran los mecanismos de avance de todos los ejes de la máquina.

El husillo así como el cabezal de mandrinar y los movimientos de los ejes son guiados mediante el motor principal. Las piezas del equipamiento opcional, como por ejemplo el soporte del husillo, la sujeción del soporte de husillo, el cabezal de fresado, etc pueden ser colocadas en la parte superior del cabezal.

La superficie de sujeción de la mesa puede constar de varios equipamientos opcionales como por ejemplo los accesorios de sujeción. Para más detalles consultar el apartado de accesorios opcionales.

En su versión estándar la máquina viene equipada con luneta de soporte con motor para el trabajo de barras de mandrinado largas. Como opción y a petición del cliente la maquina puede ser entregada sin los citados equipamientos.

Las partes principales de la máquina incluyendo las móviles están hechas con fundición de hierro gris.

El peso del cabezal se contrarresta mediante un contrapeso móvil instalado en el interior de la columna.

Las guías de los principales ejes pueden ser:

La máquina tiene una instalación longitudinal clásica con la columna fijada sobre una bancada longitudinal rígida. El eje Z se desplaza a lo largo de la bancada, con las guías transversales en su parte superior. El eje X se desplaza sobre los anteriores soportando la mesa de la maquina (eje B). El cabezal tiene un recorrido vertical (eje Y) a lo largo de la columna.

El cabezal contiene completamente integrado el husillo además de los mecanismos del cabezal de mandrinar, incluyendo los carriles para el cabezal y el recorrido longitudinal del husillo (eje W). El sistema de sujeción de herramientas se encuentra en el mismo lugar. En el cabezal se encuentran los mecanismos de avance de todos los ejes de la máquina.

El husillo así como el cabezal de mandrinar y los movimientos de los ejes son guiados mediante el motor principal. Las piezas del equipamiento opcional, como por ejemplo el soporte del husillo, la sujeción del soporte de husillo, el cabezal de fresado, etc pueden ser colocadas en la parte superior del cabezal.

La superficie de sujeción de la mesa puede constar de varios equipamientos opcionales como por ejemplo los accesorios de sujeción. Para más detalles consultar el apartado de accesorios opcionales.

En su versión estándar la máquina viene equipada con luneta de soporte con motor para el trabajo de barras de mandrinado largas. Como opción y a petición del cliente la maquina puede ser entregada sin los citados equipamientos.

Las partes principales de la máquina incluyendo las móviles están hechas con fundición de hierro gris.

El peso del cabezal se contrarresta mediante un contrapeso móvil instalado en el interior de la columna.

Las guías de los principales ejes pueden ser:

- Prismáticas, con el asiento de las guías recubierto por plástico especial antifricción, en el recorrido longitudinal y asiento de la mesa.

- Prismáticas, para las guías del cabezal y el movimiento del cabezal de mandrinar.

- Tipo combinado, combinando las guías circulares con soportes anti-fricción las cuales se utilizan para el pivote central de la mesa y el recorrido de la mesa.

- Deslizantes, con un rectificado de precisión y endurecimiento de la superficie de contacto, se aplican a todas las partes del husillo.

- Husillo y tuercas: movimiento de la mesa, cabezal y par del husillo.

- Cremallera y piñón: desplazamiento longitudinal

- Cremallera y engranaje sin fin: desplazamiento del cabezal de mandrinar.

- Tornillo sinfín: movimiento giratorio de la mesa.

El impulso llega al husillo y el cabezal a través del tren de engranajes. La velocidad de las mismas debe ser ajustado de forma manual.

La lubricación de los principales ejes y otros mecanismos de la máquina se realiza del siguiente modo:

- Permanente, con carga de grasa (engrase): ejes de transmisión y husillos.

- Automático, sistema de circulación de aceite de forma autónoma: guías del husillo y mecanismos de avance.

- Automático, sistema de distribución de aceite con válvulas de medida con bomba: guías.

- Coordenadas lineales X, Y, Z, W – Escala electro- óptica directa de FAGOR.

- Coordinadas de rotación B – Encoder giratorio electro- óptico directo de FAGOR.

La maquina se puede equipar con un sistema POSITIP 855 de Heidehain para 4 ejes (X,Y,Z, W o B), con este sistema se obtiene una precisión de 0.001 mm, además de funciones auxiliares, especialmente la pantalla gráfica, posibilidad de dialogo con el operador, cálculo automático de la corrección de la herramientas y una calculadora para calcular las condiciones de corte.

La alimentación, control, seguridad, interruptores y otros mecanismos se encuentran en una cabina compacta eléctrica montada sobre la columna de la máquina, cumpliendo las regulaciones específicas de cada país.

La máquina es controlada manualmente a través de los elementos de control situados, la mayoría de ellos, en un panel de control en el cabezal y en otro más pequeño en el recorrido longitudinal. El control podría ser incrementado por el visualizador de cotas situado en la zona de trabajo del operario, y además, por un panel auxiliar portátil con los elementos de control de las coordenadas de la máquina. Las luces de trabajo están situadas encima del cabezal, sobre el husillo.

ESPECIFICACIONES DE LA MAQUINA:

| PARAMETROS TECNICOS PRINCIPALES | ||

| Diámetro del Husillo |

mm |

100 |

| Cono del husillo |

ISO 50 |

|

| Número de velocidades |

23 |

|

| Gama de revoluciones del husillo |

rpm |

7,1-1120 |

| Número de velocidades del cabezal |

16 |

|

| Gama de revoluciones del cabezal de mandrinar |

Rpm |

7.1- 224 |

| Potencia del motor principal |

kw |

11 |

| Par max. del husillo: | ||

|

Nm Nm |

3350 78.5 |

| - |

mm |

1600 |

| del eje del husillo de trabajo encima de la mesa (Y) |

mm |

1120 |

| Recorrido longitudinal de la mesa (Z) |

mm |

1250 |

| Salida del husillo de trabajo(W) |

mm |

900 |

| Superficie de sujeción de la mesa |

mm |

1250 x 1250 |

| Peso máximo de la pieza de trabajo |

kg. |

3000 |

| Ranuras en T: | ||

|

Mm mm |

22H8 160 9 |

| Avances de taladrado –grados 32- gama de avances |

mm/rev. |

0,02-12 |

| Avance de fresado –grados 18- gama de avances |

mm/min |

18-900 |

| Avance de revoluciones de la mesa en diametro de 1000 mm |

mm/min |

25-400 |

| Avances rápidos del husillo, la caja del husillo y la mesa |

mm/min |

2800 |

| Roscas métricas –grados 18- valores extremos |

mm |

0,25-12 |

| Roscas ingleses –grados 18- valores extremos |

pasos/1" |

120-2,5 |

| Voltaje |

V/Hz |

3x400/50 |

| Potencia absorbida total de la máquina | - |

15 |

| Nivel de ruido "A" en sitio del operador |

dB(A) |

80 |

| Peso de la máquina |

kg |

14000 |

| CABEZAL DE MANDRINAR | ||

| Diámetro del cabezal de mandrinar |

mm |

600 |

| Avance de los carros de cuchilla del cabezal |

mm |

215 |

| Diámetro máximo de refrentado |

mm |

900 |

| Revoluciones del cabezal |

mm |

7,1-224 |

| SOPORTE DE LAS BARRAS DE MANDRINAR | ||

| Del taladrado utilizando las barras de mandrinar de Ø 80 |

mm |

180-425 |

| Del taladrado utilizando las barras de mandrinar de Ø 100 |

mm |

250-425 |

PUESTA EN MARCHA DE LA MAQUINA

La puesta en marcha es realizada por técnicos especializados, siendo suministrado el material de anclaje con la misma a petición del cliente. Es necesario preparar una adecuada zona de trabajo para mantener la precisión de la maquina.PRECISIÓN

La precisión geométrica de cada una de las maquinas se certifica mediante " LA ACEPTACION DE PRECISIÓN GEOMÉTRICA". Este certificado sigue los estándares ISO 3070-2.3. La precisión de posicionamiento de los ejes de la maquina se evidencia mediante la desviación máxima permitida de las variables particulares siguiendo los estándares VDI/ DGQ 3441. El último test de precisión muestra la exactitud operacional de la maquina.SEGURIDAD DE TRABAJO

La maquina cumple con todas las normativas internacionales en materia de seguridad. Este hecho se puede verificar con los documentos que acompañan a la maquina, certificado CE.REVISIÓN DE CALIDAD

Como procedimiento standard la maquina se revisa siguiendo las directrices que se mencionan a continuación:- Conformidad del diseño, ejecución, especificaciones técnicas e integridad del producto, incluyendo sus accesorios opcionales, con la documentación técnica y las especificaciones de entrega.

- Prueba del funcionamiento correcto de todas las funciones.

- Revisión de precisión geométrica y de posicionamiento.

ENTREGA, PUESTA EN FUNCIONAMIENTO Y USO DE LA MAQUINA

La maquina se entrega desmontada de forma parcial. Todo el equipamiento estándar necesario para el funcionamiento de la maquina forma parte del lote de entrega. Todos los depósitos de aceite así como el de refrigeración vienen vacíos y deberán ser rellenados antes de la puesta en marcha de la maquina. La documentación técnica forma también parte del lote de entrega. La maquina se entrega generalmente con la superficie de la maquina acabada siendo de color RAL 6011. Otros colores podrán ser suministrados a petición del cliente. Las condiciones y procedimiento final de aceptación han de llevarse a cabo directamente con el fabricante. El procedimiento de aceptación esta sujeto al articulo 7. Con el objeto de mantener tanto la calidad del producto así como de la precisión geométrica y operacional la maquina ha de situarse en la fundación apropiada y ha de anclarse siguiendo las indicaciones del fabricante. Respecto a los términos garantía y las condiciones, es imprescindible que la maquina se ponga en marcha bien por personal propio de la fabrica, bien por personal autorizado por la misma. Las condiciones referentes al montaje de la maquina, las condiciones para una operatividad efectiva y segura de la maquina así como los manuales de manejo se incluyen en las documentación adjunta a la maquina El fabricante pone a disposición del cliente cursos de formación y soporte técnico durante la vida útil de la maquina. Este hecho ha de acordarse con el cliente.EMBALAJE, TRANSPORTE Y STOCK

La forma del embalaje de la maquina para su transporte y stock se basa en embalaje de madera. La maquina llevará material anticorrosivo y de protección de daños mientras esté en stock y durante el transporte al lugar de destino según lo acordado. Una vez se quiten las protecciones, los componentes han de ser protegidos contra cualquier tipo de polvo o material dañino, siendo responsabilidad del cliente aplicar este tratamiento. La maquina puede ser transportada mediante camión, tren o barco. El fabricante no se responsabilizara de perdidas ocurridas durante el transporte de la maquina, cuando se deban a negligencias de la empresa transportista. Las condiciones y las instrucciones de embalaje, transporte y almacenamiento de la maquina están incluidas en la documentación adjunta a la maquina.GARANTIA DE CALIDAD

El fabricante facilita una garantía de calidad por un periodo de 12 meses, desde el día de la puesta en marcha y no superior a 18 meses desde la salida de fabrica (EX WORKS). Esta garantía no contempla fallos debidos a:- Condiciones naturales no favorables

- Acciones que no se hallan llevado a cabo de acuerdo con las regulaciones y directrices del fabricante respecto al montaje, puesta en funcionamiento y uso de la maquina.

Equipamiento estándar

- Soporte del husillo

- Tirantes para el cono del husillo (15 piezas)

- Juego de herramientas

- Documentación técnica incluyendo manual de operación.

- Juego de seguridad adicional de acuerdo con las normativas de la directiva de la UE (elementos de seguridad eléctricos, protecciones de seguridad...)

Lista de accesorios opcionales:

- KM 100- Material de anclaje

- VP 100- Apoyo de guía del husillo

- SP 100- Apoyo de sujeción del husillo

- RZ 100- Juego de ruedas de cambio para roscas inglesas

- FP 40- 100- Cabezal de fresar vertical

- IUG 32- Cabezal de fresar universal.

- TD 50- Portaherramienta telescópico del plato de refrentar.

- Equipo de visualización FAGOR 3 o 4 ejes

- Barra de mandrinar, ISO 50- dimensiones 50 x 80 x 2500 mm

- Barra de mandrinar, ISO 50- dimensiones 50 x 100 x 2500 mm

- Juego de cabezal de mandrinado Ø 80 mm y rango desde 180- 425 mm

- Juego de cabezal de mandrinado Ø 100 mm y rango desde 250- 425 mm

- CHZ 100- Equipo de refrigeración.

- Panel de control portátil

- Mesa cúbica UK500.

- Escuadras de sujeción UU800, UU950, UU1120.

PANEL DE CONTROL PORTATIL

Se utiliza en las operaciones de acercamiento y alejamiento de la herramienta a la pieza en aquellos casos en los que por seguridad o confort no es recomendable hacerlo desde el panel de mando en el cabezal de la maquina. |

|

SOPORTE DE GUIADO VP100

|

Este accesorio incrementa la rigidez del husillo, especialmente cuando este se extiende más de 500 mm. Es amarrado al plato de refrentar. Longitud 500 mm RPM máx. 560 rpm |

SOPORTE DE AMARRE SP100

|

Similar al anterior pero con mayor rigidez para trabajos más pesados. Longitud 500 mm RPM máx 224 rpm |

FP40 - CABEZAL FRESADOR VERTICAL

|

RPM max | 560 min-1 |

| Par máximo | 250 Nm | |

| Potencia máxima transmitida | 5 Kw | |

| Recorrido manual del husillo | 40 mm | |

| Cono | 40 ISO | |

| Peso | 180 Kg |

IUG 32 - CABEZAL FRESADOR UNIVERSAL

|

|

|

|

|

B |

400 |

500 |

630 |

|

F |

390 |

390 |

390 |

|

J |

485 |

485 |

485 |

|

K |

507 |

507 |

507 |

|

M |

295 |

295 |

295 |

|

O |

178 |

178 |

178 |

|

P |

167 |

167 |

167 |

|

R |

523 |

523 |

523 |

|

T |

35 |

35 |

35 |

|

U |

50 |

50 |

50 |

|

X |

117 |

117 |

117 |

|

Y |

450 |

500 |

630 |

|

Z |

487 |

487 |

487 |

TD50 - PORTAHERRAMIENTAS TELESCOPICO PARA PLATO

|

Soporte de herramientas para el plato de refrentar regulable en extensión. |

ESCUADRAS DE SUJECIÓN Y PLACAS BASE PARA MANDRINADORAS

Las escuadras de sujeción con una altura comprendida entre 800 y 3000 mm, están fabricadas en fundición de acero mecanizado de alta calidad lo que les dota de una elevada rigidez. Las escuadras se utilizan sujetas bien a la mesa giratoria o bien únicamente a la placa base.Tipo 1 (ALTURA 800, 950, 1120, 1450)

|

MODELO |

DIMENSIONES (mm) |

RANURAS EN T |

PESO (kg) |

||||||||

|

X |

Y |

Z |

S |

h |

l |

t |

Ancho |

Distancia entre ranuras |

Nº |

||

|

UU 800 |

320 |

800 |

500 |

320 |

70 |

120 |

125 |

22 H12 |

160 |

5 |

245 |

|

UU950 |

500 |

950 |

500 |

560 |

70 |

145 |

140 |

22 H12 |

160 |

6 |

350 |

|

UU1120 |

320 |

1120 |

600 |

320 |

80 |

150 |

140 |

22 H12 |

160 |

7 |

390 |

|

UU1450 |

500 |

1450 |

650 |

560 |

80 |

148 |

145 |

22 H12 |

160 |

9 |

730 |

|

- Dureza de superficies A,B= HB 190 10 - Material fundición gris 422420 - Agujeros para sujetar con tornillos M20 X: Precisión aumentada, posible mandrinar adicionalmente en la misma maquina | |

|

- Dureza de superficies A,B= HB 190 10 - Material fundición gris 422420 - Agujeros para sujetar con tornillos M20 X: Precisión aumentada, posible mandrinar adicionalmente en la misma maquina | |

Tipo 2 (Altura 1620, 2150, 2500, 3000)

|

MODELO |

DIMENSIONES (mm) |

RANURAS EN T |

PESO (kg) |

||||

|

X |

Y |

Z |

Ancho |

Distancia entre ranuras |

Nº |

||

|

UU 1600 |

700 |

1620 |

725 |

22 H7 |

175 |

9 |

1180 |

|

UU 2100 |

800 |

2150 |

1000 |

22 H7 |

175 |

12 |

2420 |

|

UU 2500 |

1000 |

2500 |

1200 |

22 H7 |

175 |

14 |

2970 |

|

UU 3000 |

1000 |

3000 |

1200 |

22 H7 |

175 |

17 |

3300 |

|

|

|

| PLACAS BASE UD 4 | ||

|

||

| Superficie mm |

Ranuras en T (Nº x distancia x dimension) |

Peso max. pieza |

Peso |

| 1875 x 4020 |

6/ 315/ 36 H12 |

80.000 kg |

7.500 kg |